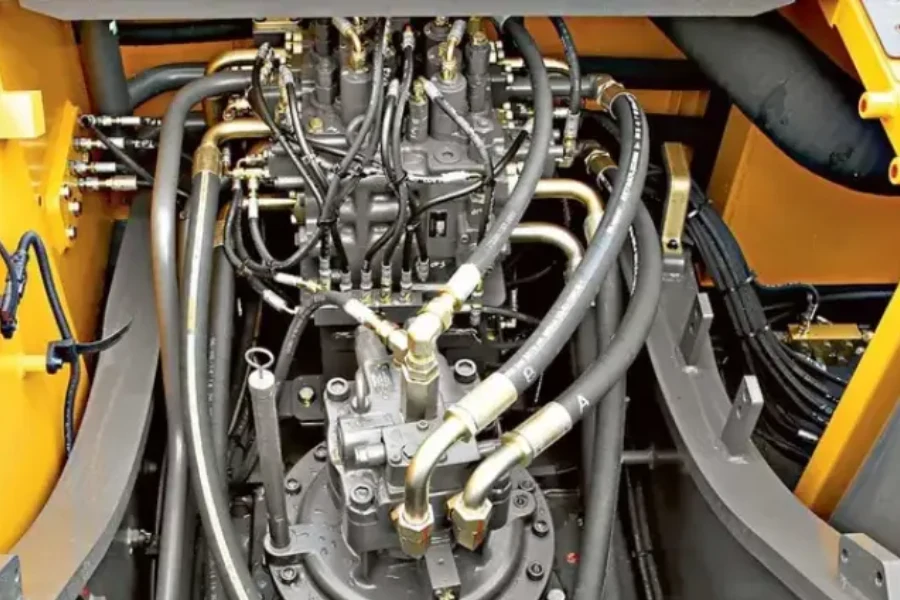

عوامل مختلفی مانند ورود هوا به مدار، نشتی روغن، آلودگی سیال و فشار بیش از حد بر پمپ باعث داغ شدن سیستم هیدرولیک میشوند. سیستمهای هیدرولیک در بسیاری از ماشینآلات صنعتی، نیروی مکانیکی مورد نیاز را از طریق سیالات تحت فشار تامین میکنند. اجزای اصلی این سیستمها شامل پمپها (مانند پمپ دندهای و پیستونی)، شیرها و هیدروموتورها هستند. هرگونه اختلال در عملکرد این اجزا موجب افزایش دمای سیستم و در نتیجه، کاهش راندمان و آسیب به تجهیزات میشود.

برای جلوگیری از این مشکل، استفاده از سیستمهای خنککننده مناسب، انتخاب روغن با کیفیت و ویسکوزیته مناسب و بررسی دورهای اجزای سیستم اهمیت بالایی دارد. افزایش بیش از حد دما باعث آسیب جدی به این قطعات و در نهایت خرابی کل سیستم میشود. برای آشنایی با علت داغ شدن سیستم هیدرولیک تا انتهای مقاله شرکت سپهر هیدرولیک آسیا همراه ما باشید.

علل داغ شدن سیستم هیدرولیک

دلایل مختلفی موجب داغ شدن پمپ هیدرولیک میشوند. علل داغ شدن سیستم هیدرولیک عبارتند از:

استفاده بیش از حد از پمپ: زمانی که پمپ هیدرولیک برای مدت زمان طولانی یا بیش از ظرفیت تعیینشده خود کار کند، احتمال گرم شدن آن بسیار افزایش مییابد. این کارکرد اضافی به دلیل فشار بیشازحد در سیستم یا استفاده غیرمنطقی است.

- دمای عملیاتی بالا: اگر مایع هیدرولیک مورد استفاده در سیستم به دمای بالاتری از محدوده استاندارد برسد، این موضوع موجب انتقال گرما به پمپ میشود.

- آلودگی مایع هیدرولیک: ورود ذرات آلوده و ناخالصیها به مایع هیدرولیک باعث ایجاد اصطکاک بیشتر در قطعات داخلی سیستم میشود.

- کاهش سطح مایع هیدرولیک: اگر سطح مایع در مخزن پایین بیاید، سیستم برای جبران کمبود مایع، پمپ را بیشتر تحت فشار قرار میدهد.

- نصب نادرست پمپ: اگر پمپ بهدرستی نصب نشود یا قطعات متصل به آن ناهماهنگ باشند، بازده سیستم کم میشود.

- خرابی دروازه تخلیه: اگر دروازه تخلیه بهطور صحیح تنظیم نشده باشد یا دچار مشکل عملکردی شود، ممکن است فشار اضافی در سیستم ایجاد کند.

- خرابی یا آسیبدیدگی قطعات داخلی: وجود قطعات معیوب، مانند بلبرینگهای فرسوده یا سیلهای خراب، باعث شده پمپ انرژی بیشتری مصرف کرده و گرم شود.

بررسی منظم این عوامل و رفع مشکلات احتمالی از داغ شدن پمپ هیدرولیک جلوگیری میکند. شرکت سپهر هیدرولیک آسیا با ارائه بهترین پمپهای هیدرولیک از برندهای معتبر و با کیفیت عالی یکی از پیشگامان صنعت هیدرولیک در کشور است. این شرکت با تکنولوژیهای روز دنیا و تیم متخصص خود پمپهای هیدرولیک با کارایی بالا و عمر طولانی را عرضه میکند.

چگونه داغ شدن سیستم هیدرولیک را تشخیص دهیم؟

تشخیص داغ شدن سیستم هیدرولیک اهمیت زیادی دارد، زیرا از آسیبهای جدی سیستم هیدرولیک جلوگیری میکند. چگونه داغ شدن سیستم هیدرولیک را تشخیص دهیم؟

استفاده از حس و تجربه: سادهترین روش، لمس قطعات سیستم هیدرولیک است. اگر حرارتی غیرعادی یا بیش از حد طبیعی احساس شود، احتمال داغ شدن سیستم وجود دارد.

اندازهگیری با ترمومتر غیرتماسی: استفاده از یک دماسنج مادون قرمز (غیرتماسی) به راحتی دمای قطعات مختلف سیستم را اندازهگیری کند.

بهکارگیری سنسورهای دما و فشار: سیستمهای مدرن هیدرولیکی به سنسورهای دما و فشار مجهز هستند.

بررسی تغییرات عملکرد سیستم: کاهش عملکرد سیستم، افت فشار یا افزایش صدای پمپ نشانههایی از داغ شدن است.

پمپ هیدرولیک شرکت سپهر آسیا یکی از تجهیزات کلیدی در سیستمهای هیدرولیکی است و برای تبدیل انرژی مکانیکی به انرژی هیدرولیکی و ایجاد جریان مایع با فشار بالا در مدارهای هیدرولیک استفاده میشود. این پمپها در انواع مختلف طراحی و تولید شده و هر یک برای کاربردهای خاص در صنایع مختلف مورد استفاده قرار میگیرند.

روش های رفع داغ شدن سیستم هیدرولیک

برای کاهش داغ شدن سیستم هیدرولیک، ابتدا باید علت اصلی مشکل شناسایی شود و اقدامات مؤثری برای رفع آن انجام گردد. روش های رفع داغ شدن سیستم هیدرولیک عبارتند از:

- انتخاب روغن هیدرولیک مناسب با ویسکوزیته مطلوب

روغنهایی با ویسکوزیته بالا، پایداری بیشتری در برابر دمای بالا دارند و کمتر مستعد افزایش حرارت هستند. استفاده از روغنی که مطابق با نیازها و مشخصات سیستم باشد، یکی از مهمترین گامهاست.

- تعویض منظم روغن هیدرولیک

روغن هیدرولیک به مرور زمان خواص اصلی خود، مانند توانایی خنکسازی و روانکاری را از دست میدهد. بنابراین، تعویض دورهای روغن با نمونههای تازه و باکیفیت ضروری است.

- پایش مداوم عملکرد سیستم

برای اطمینان از کارکرد صحیح سیستم هیدرولیک و جلوگیری از داغ شدن سیستم هیدرولیک ، باید به صورت منظم وضعیت فشار، دما و سطح روغن بررسی شود. هرگونه نشانهای از خرابی یا عملکرد غیرعادی باید سریعاً رفع گردد.

- استفاده از خنککنندههای روغن هیدرولیک

نصب خنککنندههای مناسب به تخلیه گرمای اضافی از روغن کمک کرده و دمای سیستم را در محدوده استاندارد نگه میدارد. این روش در سیستمهایی که تحت بار کاری زیاد قرار دارند، بسیار مؤثر است.

- تعمیر یا تعویض قطعات آسیبدیده

قطعاتی که دچار آسیب یا فرسودگی شده باعث ایجاد بار اضافی روی سیستم میشوند. بنابراین، لازم است این قطعات شناسایی و در صورت نیاز تعمیر یا جایگزین شوند.

خطرات داغ شدن سیستم هیدرولیک بیش از حد

گرمای بیش از حد در سیستمهای هیدرولیکی اثرات زیانباری دارد و عملکرد کلی سیستم را به شدت تحت تأثیر قرار میدهد. این شرایط کیفیت روغن را کاهش داده و موجب به آسیبدیدگی اجزای حساس سیستم میشود. زمانی که دمای روغن هیدرولیک بیش از حد بالا میرود، ویسکوزیته آن کاهش مییابد. این کاهش ویسکوزیته به معنای از دست رفتن خاصیت روانکاری روغن است. چنین شرایطی باعث سایش سریعتر قطعات و افزایش احتمال خرابیهای ناگهانی در سیستم میشود. علاوه بر این، گرمای بالا فرآیند اکسیداسیون روغن را تسریع میکند. حرارت بیش از حد ممکن است باعث از بین رفتن شیلنگها و آببندها شود و خطر نشت روغن و آسیبهای زیستمحیطی را افزایش میدهد.

برای مقابله با این چالشها و حفظ کارایی سیستم اقدامات زیر ضروری است:

بهکارگیری سیستمهای خنککننده: استفاده از خنککنندههای مناسب کمک کرده تا گرمای اضافی روغن از بین برود و از داغ شدن سیستم هیدرولیک جلوگیری میشود.

انتخاب روغن مناسب: روغنهای هیدرولیکی با ویسکوزیته و خواص حرارتی مناسب به ویژه در شرایط کاری سنگین، نقش کلیدی در حفظ عملکرد سیستم ایفا میکنند.

بازرسی و نگهداری منظم: بررسیهای دورهای برای پایش دما، فشار و سطح روغن، همراه با نظارت بر سلامت قطعات سیستم از بروز مشکلات ناشی از گرمای بیش از حد پیشگیری میکند.

پیشگیری از گرمای بیش از حد سیستم هیدرولیک

برای حفظ عملکرد بهینه سیستم هیدرولیک و جلوگیری از داغ شدن آن، انجام اقدامات پیشگیرانه و نگهداری منظم بسیار ضروری است. راههای پیشگیری از گرمای بیش از حد سیستم هیدرولیک عبارتند از:

- استفاده از سیستمهای خنککننده مناسب

بهکارگیری تجهیزاتی نظیر چیلرها به کنترل دمای سیستم کمک میکند. این خنککنندهها با انتقال گرمای اضافی سیال هیدرولیک به محیط از افزایش دما جلوگیری کرده و پایداری عملکرد سیستم را تضمین میکنند.

- نظارت بر سطح و کیفیت روغن ورودی

بررسی منظم سطح و کیفیت روغن هیدرولیک از اولویتهای اساسی در نگهداری سیستم است. کاهش سطح روغن یا استفاده از روغن نامناسب عملکرد سیستم را مختل کرده و باعث داغ شدن سیستم هیدرولیک میشود.

- تمیزی و سلامت مسیر ورودی هوا به مخزن

مسیر ورودی هوا به مخزن هیدرولیک باید عاری از هرگونه آلودگی باشد. اگر فیلتر هوا دچار آلودگی یا انسداد شده است، باید تعویض شود.

- بررسی و تعویض فیلترهای سیستم

وضعیت فیلترهای سیستم باید بهصورت دورهای کنترل شود. انسداد یا خرابی فیلترها باعث کاهش کارایی سیستم و افزایش دما میشود. همچنین سنسورهای وکیوم باید به دقت بررسی شوند.

- رفع سریع نشتیها

وجود نشتی در سیستم هیدرولیک موجب کاهش سطح روغن میشود. بررسی مداوم اجزا و تعمیر یا تعویض قطعات معیوب از بروز این مشکلات و افزایش دما جلوگیری میکند.

- پایش مستمر دمای روغن

دمای روغن سیستم باید بهطور مرتب نظارت شود. دمای ایدهآل عملکرد روغن حدود ۴۵ درجه سانتیگراد است. همچنین، وجود حبابهای هوا (کف) در روغن به عملکرد سیستم آسیب میرسانند.

چگونه سیستم هیدرولیک را خنک کنیم؟

برای خنک کردن سیستم هیدرولیک و حفظ عملکرد آن در دمای ایمن اقدامات زیر توصیه میشود:

- انتخاب نوع خنککننده مناسب: انتخاب نوع خنککننده به ظرفیت سیستم، نوع روغن، دمای محیط و محدودیتهای فضایی بستگی دارد. کولرهای روغنی هوا خنک برای سیستمهای با ظرفیت کم تا متوسط مناسب هستند، در حالی که مبدلهای حرارتی آب خنک برای سیستمهای با ظرفیت بالا و دمای محیط بالا مناسبتر هستند.

- اهمیت جنس مواد: جنس مواد به کار رفته در ساخت قطعات خنککننده مانند رادیاتورها و لولهها بسیار مهم است. این مواد باید در برابر روغن هیدرولیک، دمای بالا و خوردگی مقاوم باشند و منجر به داغ شدن سیستم هیدرولیک نشوند.

- نصب صحیح سیستم خنککننده: نصب صحیح سیستم خنککننده به اندازه انتخاب نوع آن مهم است. سیستم خنککننده باید به گونهای نصب شود که جریان روغن به طور یکنواخت در داخل آن گردش کند و بیشترین بازدهی را داشته باشد.

- نگهداری و تعمیرات: سیستم خنککننده نیاز به نگهداری و تعمیرات دورهای دارد. فیلترهای سیستم باید به طور مرتب تعویض شوند و از تمیز بودن رادیاتورها و لولهها اطمینان حاصل شود.

علت داغ شدن روغن هیدرولیک بیل مکانیکی

داغ شدن سیستم هیدرولیک در بیل مکانیکی به علتهای مختلفی اتفاق می افتد. برخی از دلایل متداول داغ شدن روغن هیدرولیک بیل مکانیکی عبارتند از:

- فشار زیاد در سیستم هیدرولیک

وقتی فشار در سیستم هیدرولیک بیل مکانیکی از حد نرمال بالاتر رود موجب افزایش دمای روغن میشود. فشار بالا باعث ایجاد اصطکاک در اجزای مختلف سیستم هیدرولیک میشود و در نتیجه حرارت زیادی تولید میکند.

- بار سنگین و غیرمتعارف

استفاده از بیل مکانیکی برای انجام کارهایی با بار سنگینتر از ظرفیت مجاز موجب داغ شدن روغن هیدرولیک می شود. بار زیاد باعث وارد شدن فشار بیشتر به سیستم و افزایش دمای روغن میشود.

- استفاده از روغن نامناسب یا قدیمی

اگر روغن هیدرولیک استفاده شده، کیفیت مناسبی نداشته باشد یا مدت طولانی در سیستم باقی بماند، به راحتی خواص خود را از دست میدهد و به درستی گرمای تولید شده در سیستم را کنترل نمیکند و باعث داغ شدن سیستم هیدرولیک میشود.

- فیلتراسیون نادرست

اگر فرآیند فیلتراسیون روغن به درستی انجام نشود، ذرات آلوده و آلودگیها در روغن باقی میمانند. این آلودگیها مانع از جریان مناسب روغن شده و باعث افزایش اصطکاک و در نتیجه افزایش دمای روغن میگردند.

- شرایط محیطی داغ

اگر بیل مکانیکی در محیطی گرم و آفتابی کار کند، دمای روغن بالا میرود. در این شرایط، انتقال حرارت به خارج از سیستم به درستی انجام نمیشود و روغن در معرض دمای بالاتری قرار میگیرد.

- وجود مشکلات دیگر در سیستم

برخی مشکلات دیگر مانند نشتی در سیستم هیدرولیک، انسداد در لولهها یا عدم تعویض به موقع روغن باعث داغ شدن روغن هیدرولیک میشوند. این مشکلات عملکرد سیستم را کاهش میدهند.

سخن پایانی

داغ شدن سیستم هیدرولیک موجب کاهش کارایی، افزایش سایش قطعات و حتی آسیبهای دائمی به سیستم می شود. استفاده از روغن مناسب، خنکسازی مناسب سیستم و تعویض به موقع روغن هیدرولیک به بهبود عملکرد سیستم و طول عمر آن کمک میکند. با رعایت این نکات و نگهداری منظم از آسیبهای ناشی از داغ شدن سیستم هیدرولیک جلوگیری کنید.

شرکت سپهر هیدرولیک آسیا با تیمی متخصص و با تجربه و با تمرکز بر نیازهای صنعت امروز کشور خدمات فنی و مهندسی با کیفیت ارائه میدهد. این شرکت با ارائه خدمات در زمینه طراحی و پیادهسازی مدارهای هیدرولیکی، عیبیابی و تعمیر قطعات، مشاوره برای بهبود راندمان دستگاهها و نگهداری منظم تجهیزات به پیشرفت صنعت کشور کمک زیادی کرده است.